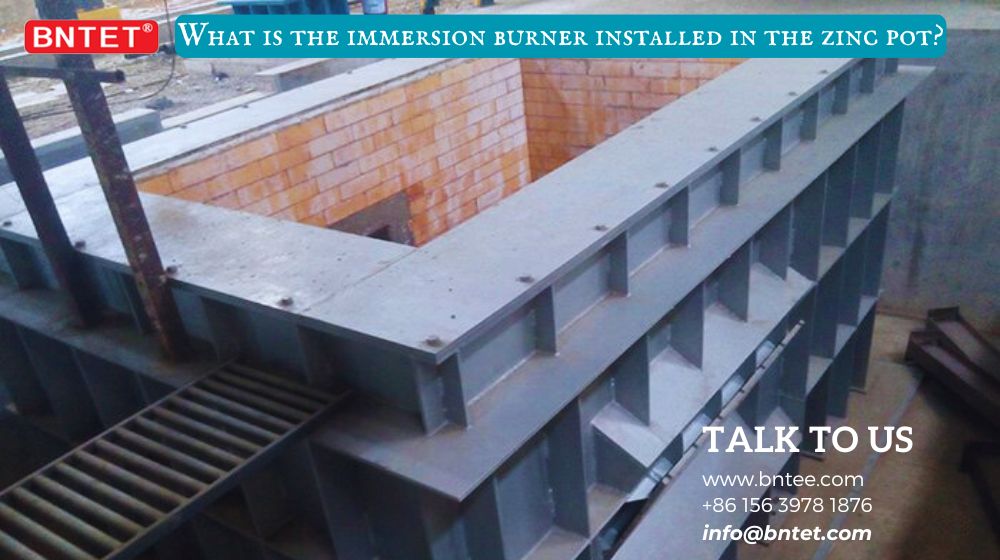

¿Cuál es el quemador de inmersión instalado en la olla de zinc?

2025-04-22 11:06:43

Quemadores de inmersión(también conocidos como quemadores de combustión sumergidos) son dispositivos de combustión de alta eficiencia diseñados específicamente para calentarollas de zincEn líneas de producción galvanizantes. Se instalan directamente dentro del zinc fundido para el calentamiento.

Principio de trabajo básico

Calefacción directa de contacto:El quemador está sumergido en el baño de zinc, con gases de combustión que transfieren directamente el calor al zinc fundido.

Convección forzada:La expulsión de gases de alta velocidad crea una intensa agitación en el baño de zinc, lo que mejora la eficiencia de transferencia de calor.

Combustión completamente sumergida:El proceso de combustión ocurre completamente dentro del baño de zinc, sin llamas expuestas.

Características estructurales clave

Tubo de combustión resistente a la corrosión:Típicamente hecho de acero inoxidable de 310 o aleaciones especiales para resistir la corrosión de zinc.

Diseño poroso:La cabeza del quemador presenta una estructura múltiple para dispersar uniformemente gases de combustión.

Sistema de enfriamiento:Algunos diseños incluyen chaquetas refrigeradas por agua para proteger el quemador del daño por zinc a alta temperatura.

Sellado especial:Evita la infiltración de zinc en el sistema de combustión.

Ventajas de rendimiento

Eficiencia térmica excepcionalmente alta (90-95%):

- Transferencia de calor directo.

- Casi todo el calor de los residuos es absorbido por el baño de zinc.

Calefacción rápida:

- 3-5 veces más rápido que los métodos de calefacción externos tradicionales.

- Reduce el tiempo de inicio de la línea de producción.

Distribución de temperatura uniforme:

- La agitación del gas garantiza incluso la temperatura del baño de zinc (± 1-2 ° C).

- Minimiza la formación localizada de sobrecalentamiento y escoria de zinc.

Ahorros de energía significativos:

- 30-50% más eficiente que el calentamiento por tubo radiante.

- La temperatura de los gases de escape es solo 10-20 ° C más alta que el baño de zinc.

Requisitos de diseño especiales

Anti-zinc backflow:Debe incluir dispositivos de seguridad para evitar el flujo de zinc.

Resistencia al choque térmico:Capaz de resistir los ciclos térmicos de inicio frecuentes de inicio frecuentes.

Facilidad de mantenimiento:Diseñado para la limpieza regular de depósitos de cenizas de zinc.

Monitoreo de la llama:Equipado con un sistema de detección de llama confiable.

Consideraciones de la aplicación

Posición de instalación:Típicamente ubicado en la pared lateral o la parte inferior de la olla de zinc, evitando las rutas de viaje de la pieza de trabajo.

Sistemas de soporte:Requiere sistemas precisos de control de relación gas/aire.

Limpieza de baño de zinc:Eliminación regular de la acumulación de escoria de zinc en la superficie del quemador.

Interlechas de seguridad:Debe estar vinculado al monitoreo del nivel de zinc para evitar la operación de bajo nivel.

Este tipo de quemador es particularmente adecuado para líneas de galvanización continua a gran escala, pero exige un diseño profesional y protocolos estrictos de mantenimiento operativo.